行业新闻

更新时间:2026-02-03

更新时间:2026-02-03 点击次数:

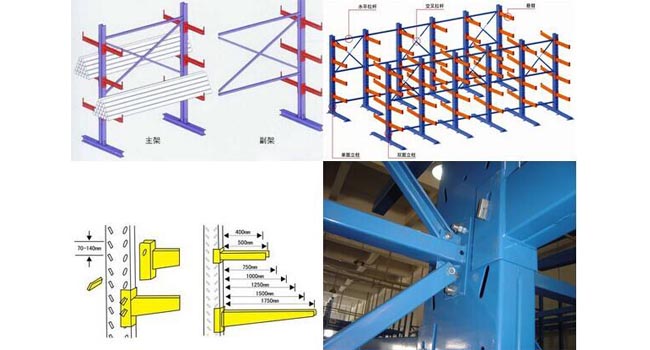

点击次数: 悬臂式货架作为仓储系统中不可或缺的组成部分,广泛应用于机械制造、建材、化工、物流等行业。其结构特点决定了它在承载重物时对焊接部位的强度和稳定性有极高要求。一旦焊接质量不达标,不仅会引发货架变形甚至坍塌,更可能造成人员伤亡与重大财产损失。因此,焊接质量控制标准并非简单的工艺规范,而是贯穿设计、选材、施工到验收全过程的技术红线。

焊接前的准备工作是决定最终质量的关键环节。材料的选择必须符合国家标准,尤其是用于承重臂梁和立柱的钢材,需具备良好的可焊性和力学性能。常见的Q235B或Q345B钢种虽经济实用,但若含碳量偏高或存在夹杂缺陷,极易在焊接过程中产生裂纹。焊接工艺评定同样不容忽视,不同厚度的母材需要匹配不同的焊接电流、电压和速度参数,且应提前进行试焊验证。操作人员必须持证上岗,并通过模拟考核确保手法稳定、熔深均匀,避免因人为因素导致气孔、咬边等常见缺陷。

焊接过程中的实时监控是质量控制的核心所在。现代企业普遍采用自动化焊接设备配合人工辅助作业,既保证效率又提升一致性。对于关键焊缝,如悬臂与立柱连接处,需实施多层多道焊工艺,每一道焊缝都必须清理干净后再施焊,防止杂质残留。温度控制也极为重要,尤其是在低温环境下施工时,必须预热母材至100℃以上,以降低冷却速率,减少氢致裂纹风险。同时,焊接环境要保持干燥通风,避免潮气影响电弧稳定性,进而影响焊缝金属的结晶组织。

焊后检测手段直接决定了能否发现潜在隐患。无损检测技术如超声波探伤、磁粉检测和渗透检测被广泛应用,尤其针对隐蔽焊缝部位。例如,使用超声波仪器可以精准识别内部未熔合、夹渣等肉眼无法察觉的问题,而磁粉检测则能快速定位表面微小裂纹。所有检测结果必须形成详细记录,并由专业质检员签字确认。若发现超标缺陷,不得简单修补了事,而应彻底返工,重新焊接并再次检测,直至达到设计要求的疲劳强度和静载能力。

值得注意的是,焊接质量不仅是技术问题,更是管理问题。一家负责任的企业会在生产流程中嵌入质量追溯机制,从原材料批次号到焊工编号再到检测报告,全程留痕,便于事后追责与改进。同时,定期组织焊接技能培训和案例复盘,让一线工人深刻理解“一个焊点决定整个货架寿命”的理念。这种文化氛围的建立,远比单纯制定几条标准更为深远。

随着智能制造的发展,越来越多的工厂开始引入智能焊接机器人和数字孪生系统,实现焊接参数的动态调整与远程监控。这不仅提升了精度,还减少了人为波动带来的不确定性。未来,悬臂式货架的焊接质量将不再依赖经验判断,而是基于数据驱动的闭环管理体系。当每一处焊缝都被精确记录、分析和优化时,货架的安全性才能真正从“合格”走向“卓越”,成为客户信赖的基石。