行业新闻

更新时间:2025-10-11

更新时间:2025-10-11 点击次数:

点击次数: 模具货架的滑轨与导向系统原理,是现代制造业中一个看似微小却至关重要的技术环节。它不像数控机床那样引人注目,也不像自动化生产线那样充满动感,但它却是支撑整个模具仓储体系高效运转的核心部件之一。在精密制造企业中,模具的存放、取用、维护和流转效率直接决定了生产节拍,而滑轨与导向系统的稳定性与精准度,恰恰是这一切的基础。

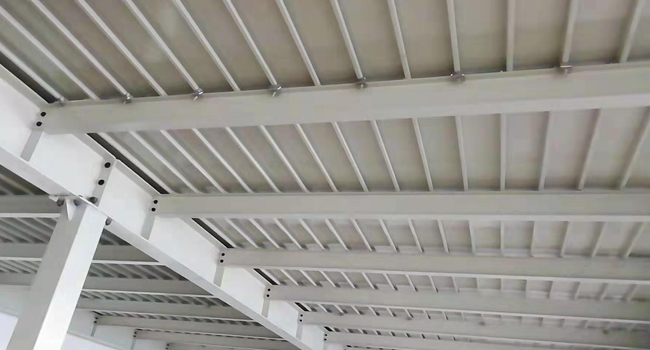

滑轨系统通常由高强度钢材或铝合金制成,表面经过特殊处理以增强耐磨性和抗腐蚀能力。它的基本功能是在垂直方向上承载模具重量的同时,确保模具在存取过程中平稳移动。这看似简单的动作背后,其实隐藏着复杂的力学设计。当模具被放置在货架上时,其重心会随着位置变化而偏移,滑轨必须具备足够的刚性来抵抗这种动态负载。如果滑轨材料强度不足或者安装角度偏差,就会导致模具倾斜甚至坠落,不仅造成设备损坏,还可能引发安全事故。

导向系统则像是滑轨的“导航仪”,它通过精密加工的导槽或滚轮结构,控制模具在移动过程中的轨迹。一些高端货架采用双侧导向设计,即每条滑轨都配有独立的导向轮组,形成类似铁路轨道的约束机制。这种结构可以有效防止模具在搬运时发生横向晃动,尤其适用于大型冲压模具或高精度装配件。更进一步的设计还会引入磁力阻尼装置,在模具接近目标位置时自动减缓速度,避免冲击损伤。这类细节往往决定了一套货架能否长期稳定运行,而不是频繁维修更换。

值得一提的是,滑轨与导向系统的匹配性至关重要。不同厂家生产的模具尺寸存在差异,即使同一批次的产品也可能因铸造误差产生微小偏差。因此,优秀的导向系统必须具备一定的自适应能力。有些先进的货架会在滑轨上设置可调式限位块,允许操作人员根据实际模具规格进行微调,从而实现“一轨多用”。这样的灵活性极大提升了空间利用率,也降低了企业在模具更新换代时的投入成本。

在实际应用中,滑轨与导向系统的可靠性往往体现在日常使用中的“无声”表现。当工人熟练地推拉模具时,若能感受到顺畅无卡顿、定位准确不偏移,说明这套系统已经达到了理想状态。反之,一旦出现异响、阻力增大或定位不准的现象,就需要立即排查是否存在润滑不足、部件磨损或装配误差等问题。许多企业忽视了定期保养的重要性,直到某天模具无法顺利取出才意识到问题严重性,这往往是经济损失的开始。

从长远来看,滑轨与导向系统的升级趋势正朝着智能化方向发展。一些新型货架已经开始集成传感器模块,实时监测滑轨受力状态、运行速度和温度变化,一旦发现异常即可发出预警信号。更有甚者,将这些数据接入工厂MES系统,实现对模具仓储环节的数字化管理。这意味着未来不再只是靠人工经验判断是否需要维护,而是依靠数据分析提前干预,真正做到预防性维护。

模具货架的滑轨与导向系统,虽不起眼,却是工业现场中最沉默的守护者。它们默默承受着每一次模具的升降、每一次工人的操作,用稳定的性能保障着生产线的连续性。真正的优秀,并不在耀眼处,而在那些看不见的地方——比如一个精准咬合的滚轮,一条平直无变形的滑轨,以及一套始终如一的导向逻辑。正是这些细节构成了现代制造业的底层秩序,让复杂变得有序,让高效成为常态。