行业新闻

更新时间:2025-10-21

更新时间:2025-10-21 点击次数:

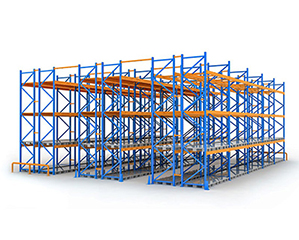

点击次数: 在现代物流体系中,立体仓储托盘的堆码稳定性直接影响着仓储效率、货物安全与设备寿命。传统堆码方式依赖人工经验判断,往往存在随意性大、误差高、安全隐患多等问题。随着自动化技术的发展,如何通过科学方法实现托盘堆码的精准控制,已成为智能仓储系统优化的核心议题之一。

托盘堆码的稳定性并非仅由堆叠高度决定,而是涉及材质特性、载荷分布、重心位置、环境扰动等多重因素的复杂耦合。例如,纸箱类托盘因吸湿变形易导致底部塌陷,而金属托盘虽强度高却可能因热胀冷缩引发局部应力集中。因此,单纯依靠经验堆码已无法满足现代仓库对高效与安全并重的需求。必须引入结构力学建模与实时监测手段,从源头上识别潜在风险点。

当前先进的堆码控制系统普遍采用多传感器融合策略。通过在托盘底部嵌入压力传感器阵列,可以精确捕捉每一层托盘的受力分布情况;结合惯性测量单元(IMU)采集堆垛过程中的微小倾斜角度变化,系统能够动态判断是否存在偏心加载或滑移趋势。这些数据被实时传输至边缘计算节点,利用轻量化机器学习模型进行快速分析,一旦发现异常,立即触发报警机制,并自动调整后续堆码路径或暂停作业。

值得注意的是,不同货物类型的物理属性差异极大,这要求控制系统具备一定的自适应能力。比如,易碎品如玻璃器皿需要更严格的垂直度控制,而散装物料则需关注堆垛密度以防止塌陷。为此,一些领先企业开发了基于图像识别的视觉辅助系统,通过摄像头扫描每批次托盘的外观特征,自动匹配预设的最优堆码方案。该方案不仅考虑单个托盘的承载极限,还综合评估整垛货物的整体稳定性,避免“头重脚轻”式的危险堆法。

除了硬件层面的感知能力提升,软件算法的进步同样关键。传统的静态稳定性判据往往忽视动态过程中的能量传递效应,比如叉车搬运时产生的冲击力可能在短时间内放大局部应力,导致原本稳定的堆垛瞬间失稳。新一代控制系统引入了动力学仿真模块,将实际搬运动作映射为虚拟模型,在虚拟环境中预演堆码行为,提前预测可能出现的共振或翻转风险。这种“先模拟后执行”的思路,显著降低了现场事故率。

值得一提的是,稳定性控制不应局限于单个托盘或单一货位,而应上升到整个仓储系统的协同管理层面。例如,在密集库位布局下,相邻托盘之间的相互作用不可忽略。若某处托盘因振动发生微小位移,可能引发连锁反应,最终造成大面积倒塌。这就需要建立全局性的状态感知网络,将每个托盘视为一个独立但关联的节点,通过分布式算法实现信息共享与决策同步。这样的架构不仅能提高整体堆码效率,还能增强系统的容错能力和抗干扰性能。

未来,随着数字孪生技术的成熟,立体仓储托盘的堆码稳定性控制将进一步向智能化迈进。设想一个完全数字化的仓库场景:每一托盘都有唯一的身份标识,其历史堆码记录、当前状态、预期寿命均被完整存储于云端。当新一批货物入库时,系统可根据历史数据推荐最佳堆码策略,并模拟多种场景下的表现,选择最稳妥的一种执行。这种基于大数据驱动的决策模式,正逐步改变传统仓储的操作逻辑。

当然,技术进步不能替代人的专业判断。即便拥有最先进的控制系统,仍需操作人员具备基本的仓储知识和应急处置能力。因此,培训体系的完善同样是保障堆码稳定性的关键一环。只有人机协同、软硬兼施,才能真正构建起既高效又安全的现代化立体仓储体系。